Замок СРТ-150

Купить замок СРТ-150

Замок СРТ используется предприятиями добычи и транспортировки нефти для прокладки сборно-разборных трубопроводов в условиях ремонта основного трубопровода или вместо него.

Замок соединительный сборно-разборного трубопровода СРТ 150 состоит из верхнего и нижнего полухомутов, двух откидных болтов, двух гаек и резиновой манжеты.

Характеристики (сборно-разборного трубопровода) 150-6.3 (диаметр — 150мм, давление — 63атм.) Основной заказчик ЦБПО АК «ТрансНефть», г. Новокуйбышевск. Имеется опыт разработки и изготовления экспериментальных замков СРТ и БРС на Ду 180мм и Ду 200мм на различные давления. Данную продукцию предприятие изготавливает серийно.

Сборно-разборный трубопровод СРТ 150-8 предназначен для временной транспортировки нефти при работе передвижной насосной установки (ПНУ-3) по освобождению или заполнению магистральных нефтепроводов при аварийных или плановых ремонтах.

Сборно-разборный трубопровод (далее по тексту СРТ) изготавливается для эксплуатации с специальным климатическим исполнением, с интервалом температуры окружающего воздуха при эксплуатации -60ºС до +40ºС.

Сборно-разборный трубопровод состоит из комплекта труб на концах, которых выполнены выточки для крепления замков соединительных и самих замков соединительных, с манжетой резиновой и откидными болтами.

Сборно-разборный трубопровод изготавливается для эксплуатации с специальным климатическим исполнением, с интервалом температуры окружающего воздуха при эксплуатации -60ºС до +40ºС.

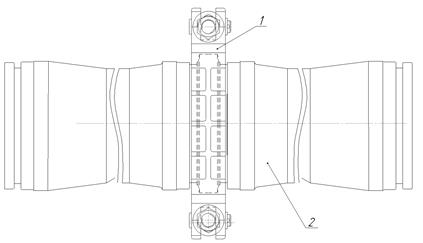

Соединение труб СРТ150-8

1 – соединительная муфта М 150-8 2 – труба СРТ 150-8 МПа

Сборно-разборный трубопровод изготавливается для эксплуатации с специальным климатическим исполнением, с интервалом температуры окружающего воздуха при эксплуатации -60ºС до +40ºС. Технические характеристики трубопровода СРТ приведены в таблице 5

Технические характеристики трубопровода СРТ-150

| Наименование параметра | Значение |

| Условный внутренний диаметр, мм | |

| Давление в трубопроводе МПа, не более | |

| Характеристика резинотехнических изделий | маслобензостойкая, морозостойкая |

| Характеристика пожаровзрывобезопасности | неискрообразующие |

| Габаритные размеры трубы, мм, не более – диаметр наружный – длина | |

| Габаритные размеры замка, мм – длина – ширина | |

| Масса, кг не более – труба СРТ – замок соединительный | 10,5 |

Устройство и работа

СРТ собирается на месте работы ПНУ-3 для соединения с задвижкой врезки в магистральный нефтепровод через гибкий металлорукав, а также с приемным коллектором подпорного насоса через переходник согласно различных вариантов перекачки нефти при плановых или аварийных ремонтах на магистральных нефтепроводах.

Один конец трубы с выточкой под замок вводится в резиновую манжету и такой же конец другой трубы вводится в эту же резиновую манжету. Резиновая манжета обжимается замком соединительным с помощью откидных болтов.

Переходник соединяется с гибким металлорукавом или насосом с помощью замка соединительного.

Работа СРТ обусловлена герметичностью замков соединительных. Для подтягивания откидных болтов и гаек замков соединительных применяются типовые накидные ключи.

По окончании сборки СРТ необходимо проверить его на герметичность давлением 8 МПа.

При появлении течи в замках соединения подтянуть откидные болты. В случае продолжения течи трубопровода, в этом месте разобрать замок и заменить резиновую манжету.

Необходимо постоянно контролировать визуально появление течи в местах соединения труб, следить за давлением в трубопроводе по манометру на ПНУ-3 и не превышать давление более 5 МПа.

При сборке труб с соединительными замками тщательно проверять затяжку соединительных гаек.

При сборке соединительных замков тщательно проверять установку уплотнительных манжет и затяжку откидных болтов с гайками.

Места течи устранять подтяжкой откидных болтов или заменой манжет.

После произведенной работы трубопровод очистить от нефти упаковать в тару и подготовить к дальнейшей эксплуатации.

СРТ должен храниться в неотапливаемом помещении или под навесом, предотвращающем прямое попадание солнечных лучей и атмосферных осадков в соответствии с условиями хранения Ж2 ГОСТ 15150-69.

Замковую резьбу предохраняют от коррозии техническим вазелином и оборачивают двухслойной упаковочной бумагой по ГОСТ 8828-89.

Манжеты замков соединительных укладываются в мешок полиэтиленовый

ГОСТ 19360-74 с заваренной горловиной. Трубы обвязываются в пакет и упаковываются в тару.

Замок СРТ-150 изготавливается из одной из 2 марок сталей:

– Сталь 20 ГОСТ 1050-88 У1,

– Сталь О9Г2С ГОСТ119281-89 УХ/11

– (обозначение обоих МАРОК 4304.03.103 ).

| Сталь марки 09Г2С (отечественные аналоги 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С) | |

| Класс: Сталь конструкционная низколегированная для сварных конструкций, марка стали 09Г2С широко применяется при производстве труб и другого металлопроката. |

| Использование в промышленности: различные детали и элементы сварных металлоконструкций, работающих при температуре от —70 до +425°С под давлением. | |

| Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 19281-73, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 8239-89, ГОСТ 8240-97. Лист толстый ГОСТ 19282-73, ГОСТ 5520-79, ГОСТ 5521-93, ГОСТ 19903-74. Лист тонкий ГОСТ 17066-94, ГОСТ 19904-90. Полоса ГОСТ 103-2006, ГОСТ 82-70. Поковки и кованные заготовки ГОСТ 1133-71. | |

| Расшифровка марки 09Г2С: Обозначение 09Г2С означает, что в стали присутствует 0,09% углерода, поскольку 09 идет до букв, далее следует буква «Г» которая означает марганец, а цифра 2 – процентное содержание до 2% марганца. Далее следует буква «С», которая означает кремний, но поскольку после С цифры нет – это означает содержание кремния менее 1%. Таким образом, расшифровка 09Г2С означает, что перед нами сталь имеющая 0,09% углерода, до 2% марганца, и менее 1% кремния и поскольку общее кол-во добавок колеблется в районе 2,5% то это низколегированная сталь. |

| Химический состав в % стали марки 09Г2С | ||

| C | до 0,12 |  |

| Si | 0,5 – 0,8 | |

| Mn | 1,3 – 1,7 | |

| Ni | до 0,3 | |

| S | до 0,04 | |

| P | до 0,035 | |

| Cr | до 0,3 | |

| N | до 0,008 | |

| Cu | до 0,3 | |

| As | до 0,08 | |

| Fe | ~96-97 | |

| Зарубежные аналоги марки стали 09Г2С | ||

| Германия | 13Mn6, 9MnSi5 | |

| Япония | SB49 | |

| Китай | 12Mn | |

| Болгария | 09G2S | |

| Венгрия | VH2 | |

| Румыния | 9SiMn16 | |

| Свойства и полезная информация: |

| Удельный вес 09Г2С: 7,85 г/см3 Температура критических точек: Ac1 = 725 , Ac3(Acm) = 860 , Ar3(Arcm) = 780 , Ar1 = 625 Свариваемость материала: без ограничений. Способы сварки: РДС, АДС под флюсом и и газовой защитой, ЭШС. Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: не склонна. Температура ковки, °С: начала 1250, конца 850. Обрабатываемость резанием: в нормализованном отпущенном состоянии δB=520 МПа, Кυ б.ст=1,0 К υ тв. спл=1,6 Предел текучести σ0,2 МПа (по ГОСТ 5520-79 ) при разных температурах: 250 °С=225 МПа, 300 С=195 МПа, 350 С=175 МПа, 400 С=155 МПа |

| Механические свойства стали 09Г2С при Т=20oС | |||||

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2 (МПа) | σВ (МПа) | δ 5 (%) |

| 19281-73 | Сортовой и фасонный прокат | до 10 | 345 | 490 | 21 |

| 19282-73 | Листы и полосы (Образцы поперечные) | от 10 до 20 вкл. от 20 до 32 вкл. от 32 до 60 вкл. от 60 до 80 вкл. от 80 до 160 вкл. | 325 305 285 275 265 | 470 460 450 440 430 | 21 21 21 21 21 |

| 19282-73 | Листы после закалки, отпуска (Образцы поперечные) | от 10 до 32 вкл. от 32 до 60 вкл. | 365 315 | 490 450 | 19 21 |

| 17066-80 | Листы горячекатаные | 2-3,9 | 490 | 17 | |

| Ударная вязкость KCU (Дж/см3) при низких температурах °С | |||||

| ГОСТ | Состояние поставки | Сечение, мм | KCU при +20 | KCU при -40 | KCU при -40 |

| 19281-73 | Сортовой и фасонный прокат | от 5 до 10 от 10 до 20 вкл. от 20 до 100 вкл. | 64 59 59 | 39 34 34 | 34 29 – |

| 19282-73 | Листы и полосы | от 5 до 10 от 10 до 60 вкл. | 64 59 | 39 34 | 34 29 |

| Листы после закалки, отпуска (Образцы поперечные) | от 10 до 60 вкл. | – | 49 | 29 | |

| Механические свойства 09Г2С при повышенных температурах | ||||

| Темп. испытания, °С | σ0,2 (МПа) | σВ (МПа) | δ5 (%) | ψ (%) |

| Нормализация 930-950 °С | ||||

| 20 | 300 | 460 | 31 | 63 |

| 300 | 220 | 420 | 25 | 56 |

| 475 | 180 | 360 | 34 | 67 |

| Механические свойства в зависимости от темп. °С отпуска | ||||

| Темп. отпуска, °С | σ0,2 (МПа) | σВ (МПа) | δ5 (%) | ψ (%) |

| Листы толщиной 34 мм в состоянии поставки HB 112-127 (образцы поперечные) | ||||

| 20 | 295 | 405 | 30 | 66 |

| 100 | 270 | 415 | 29 | 68 |

| 200 | 265 | 430 | – | – |

| 300 | 220 | 435 | – | – |

| 400 | 205 | 410 | 27 | 63 |

| 500 | 185 | 315 | – | 63 |

| Описание стали 09Г2С: Чаще всего прокат из данной марки стали используется для разнообразных строительных конструкций благодаря высокой механической прочности, что позволяет использовать более тонкие элементы чем при использовании других сталей. Устойчивость свойств в широком температурном диапазоне позволяет применять детали из этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать из листового проката этой марки сложные конструкции для химической, нефтяной, строительной, судостроительной и других отраслей. Применяя закалку и отпуск изготавливают качественную трубопроводную арматуру. Высокая механическая устойчивость к низким температурам также позволяет с успехом применять трубы из 09Г2С на севере страны. Также марка широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 С. Так как углерода в стали мало, то сварка ее довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. К плюсам применения этой стали можно отнести также, что она не склонна к отпускной хрупкости и ее вязкость не снижается после отпуска. Вышеприведенными свойствами объясняется удобство использования 09Г2С от других сталей с большим содержанием углерода или присадок, которые хуже варятся и меняют свойства после термообработки. Для сварки 09Г2С можно применять любые электроды, предназначенные для низколегированных и малоуглеродистых сталей, например Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка производится без разделки кромок. При использовании многослойной сварки применяют каскадную сварку с током силой 40-50 Ампер на 1 мм электрода, чтобы предотвратить перегрев места сварки. После сварки рекомендуется прогреть изделие до 650 С, далее продержать при этой же температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде – благодаря этому в сваренном изделии повышается твердость шва и устраняются зоны напряженности. Свойства стали 09Г2С: сталь 09Г2 после обработки на двухфазную структуру имеет повышенный предел выносливости; одновременно примерно в 3—3,5 раза увеличивается число циклов до разрушения в области малоцикловой усталости. Упрочнение ДФМС(дфухфазные ферритно-мартенситные стали) создают участки мартенсита: каждый 1 % мартенситной составляющей в структуре повышает временное сопротивление разрыву примерно на 10 МПа независимо от прочности и геометрии мартенситной фазы. Разобщенность мелких участков мартенсита и высокая пластичность феррита значительно облегчают начальную пластическую деформацию. Характерный признак ферритно-мартенситных сталей — отсутствие на диаграмме растяжения плошадки текучести. При одинаковом значении общего (δобщ) и равномерного (δр) удлинения ДФМС обладают большей прочностью и более низким отношением σ0,2/σв (0,4—0,6), чем обычные низколегированные стали. При этом сопротивление малым пластическим деформациям (σ0,2) у ДФМС ниже, чем у сталей с ферритно-перлитной структурой. При всех уровнях прочности все показатели технологической пластичности ДФМС (σ0,2/σв, δр, δобщ, вытяжка по Эриксену, прогиб, высота стаканчика и т. д.), кроме раздачи отверстия, превосходят аналогичные показатели обычных сталей. Повышенная технологическая пластичность ДФМС позволяет применять их для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом этих сталей перед другими высокопрочными сталями. Сопротивление коррозии ДФМС находится на уровне сопротивления коррозии сталей для глубокой вытяжки. ДФМС удовлетворительно свариваются методом точечной сварки. Предел выносливости при знакопеременном изгибе составляет для сварного шва и основного металла (σв = 550 МПа) соответственно 317 и 350 МПа, т. е. 50 и 60 % ов основного металла. В случае применения ДФМС для деталей массивных сечений, когда необходимо обеспечить достаточную прокаливаемость, целесообразно использовать составы с повышенным содержанием марганца или с добавками хрома, бора и т. д. Экономическая эффективность применения ДФМС, которые дороже низкоуглеродистых сталей, определяется экономией массы деталей (на 20—25%). Применение ДФМС в некоторых случаях позволяет исключить упрочняющую термическую обработку деталей, например высокопрочных крепежный изделий, получаемых методом холодной высадки. |